Ⅲ. Ventajas principales de la varilla de PVDF ( varilla de fluoruro de polivinilideno)

Ventajas de rendimiento

Resistencia química inigualable: Resiste prácticamente todos los solventes orgánicos, ácidos fuertes (p. ej., 98 % H₂SO₄, 37 % HCl), álcalis fuertes (p. ej., 50 % NaOH) y agentes oxidantes (p. ej., HNO₃, H₂O₂), superando a materiales como PVC y PP en ambientes corrosivos.

Estabilidad térmica y mecánica: Mantiene la resistencia mecánica hasta 145 °C, con baja fluencia bajo carga, ideal para procesamiento químico o componentes estructurales a alta temperatura.

Propiedades eléctricas y dieléctricas: Excelente aislamiento eléctrico (adecuado para aplicaciones electrónicas y de alto voltaje) y baja constante dieléctrica (adecuado para componentes de RF).

Pureza y cumplimiento: disponible en variantes de clase médica y de grado semiconductor (alta pureza), que cumplen con estrictos requisitos de higiene y control de contaminación.

Retardo de llama y seguridad: la clasificación UL94 V-0 garantiza un comportamiento autoextinguible, lo que reduce los riesgos de incendio en entornos industriales.

Ventajas únicas de AHD

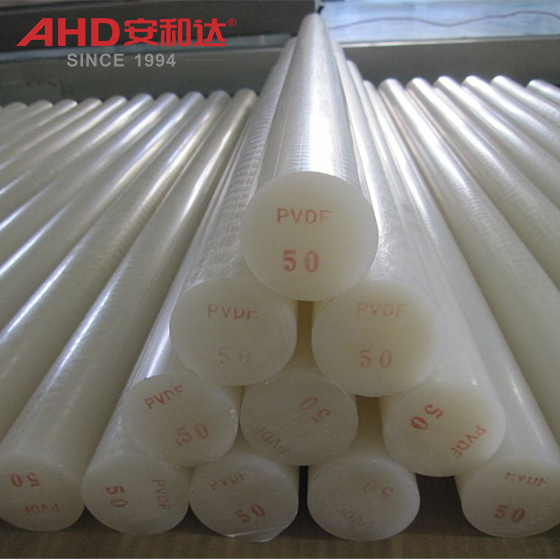

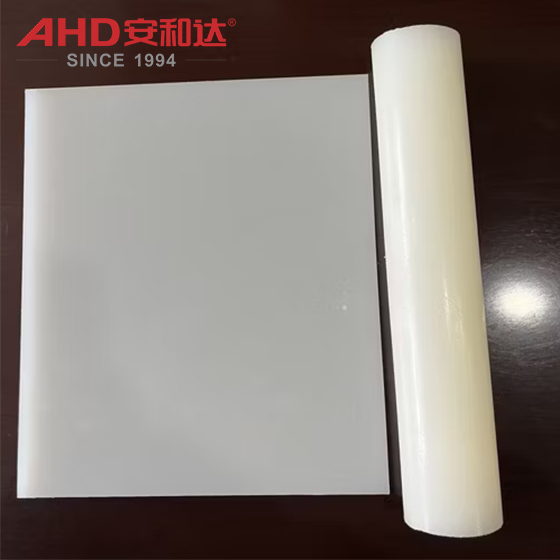

31 años de experiencia: la tecnología de extrusión patentada garantiza una densidad uniforme y huecos mínimos, evitando fallas de resistencia química o de fuerza comunes en las varillas de PVDF de bajo costo.

Personalización multigrado: ofrece grados de uso general, médicos, semiconductores y conductores, adaptándose a las necesidades específicas de la industria.

Producción de precisión con certificación ISO: fabricado en más de 250 líneas con certificación ISO, con un control estricto sobre la tolerancia del diámetro y la pureza química, lo que garantiza el rendimiento en aplicaciones críticas.

Ⅳ. Campos de aplicación y casos de uso específicos

La resistencia química y mecánica de las varillas de PVDF las hacen indispensables en industrias que manejan medios corrosivos o requisitos de alta pureza:

1. Industria farmacéutica y de procesamiento químico

Componentes de bombas y válvulas: se mecanizan varillas de 20 mm a 100 mm en impulsores, ejes y vástagos de válvulas para bombas y válvulas de productos químicos. Resisten la corrosión causada por ácidos, disolventes y productos químicos agresivos, lo que prolonga la vida útil del equipo entre 3 y 5 veces en comparación con los componentes de metal o caucho.

Partes internas de reactores y tanques: se utilizan varillas de 50 mm a 200 mm como barras de soporte, ejes de agitadores y deflectores en reactores químicos y tanques de almacenamiento. Su estabilidad térmica (hasta 145 °C) y resistencia química permiten procesos como la hidrólisis ácida, la extracción con disolventes y la síntesis farmacéutica.

Equipos médicos y farmacéuticos: Las varillas de grado médico de 10 mm a 50 mm se mecanizan en piezas para sistemas de administración de medicamentos, máquinas de diálisis y equipos de procesamiento estériles. No son tóxicos, son biocompatibles y resistentes a los agentes de esterilización (p. ej., vapor, gas EO).

2. Industria de semiconductores y electrónica

Herramientas de procesamiento de obleas: las varillas de grado semiconductor de 5 mm a 30 mm se utilizan como pasadores, espaciadores y manipuladores en equipos de limpieza, grabado y deposición de obleas. Su alta pureza (<10 ppm de extraíbles) evita la contaminación de obleas sensibles, mientras que la resistencia química maneja agentes de limpieza agresivos (por ejemplo, HF, mezclas de H₂SO₄/H₂O₂).

Cajas y aisladores para dispositivos electrónicos: se mecanizan varillas de 10 mm a 50 mm para formar aisladores, conectores y protectores para dispositivos electrónicos de alto voltaje (p. ej., fuentes de alimentación, inversores). Su aislamiento eléctrico y retardo de llama garantizan seguridad y rendimiento.

3. Tratamiento de agua e industria medioambiental

Estructuras de soporte de membranas: se utilizan varillas de 30 mm a 100 mm como barras de soporte para membranas de ósmosis inversa (RO) y ultrafiltración (UF). Resisten la corrosión del agua clorada, agua de mar y aguas residuales, manteniendo la integridad estructural durante años.

Componentes de tuberías y accesorios: Las varillas de 50 mm a 200 mm se mecanizan en accesorios, adaptadores y sellos personalizados para sistemas de agua corrosiva (por ejemplo, drenaje ácido de minas, aguas residuales industriales). Duran más que el PVC o el PP en ambientes agresivos.

4. Industria aeroespacial y automotriz

Componentes del sistema de combustible: las varillas de 15 mm a 50 mm se utilizan como sellos, juntas y componentes de líneas de combustible en sistemas de combustible aeroespaciales y automotrices. Resisten gasolina, diésel y combustible para aviones, con baja permeabilidad para evitar fugas de combustible.

Piezas de gestión térmica: se mecanizan varillas de 20 mm a 80 mm en disipadores de calor y espaciadores térmicos para baterías de vehículos eléctricos (EV) y electrónica aeroespacial. Su estabilidad térmica y aislamiento eléctrico mejoran la eficiencia de disipación del calor.

Ⅴ.Preguntas frecuentes sobre la varilla de PVDF

P1: ¿Cuál es la diferencia entre las varillas de PVDF y PTFE?

R: El PVDF ofrece mayor resistencia mecánica y menor costo que el PTFE, pero tiene una menor resistencia a la temperatura (150 °C frente a 260 °C para el PTFE). El PTFE sobresale en temperaturas extremas y resistencia química, pero es más blando y más caro.

P2: En equipos fotovoltaicos de nueva energía, ¿las varillas de PVDF utilizadas en el eje del rodillo de presión de una laminadora (exposición prolongada a 120 ℃ y radiación UV) envejecerán y se deformarán?

R: Se deben seleccionar varillas de PVDF modificadas resistentes a la intemperie y a las altas temperaturas:

Resistencia a altas temperaturas: las varillas de PVDF de uso general envejecerán lentamente si se exponen a largo plazo a 120 ℃. Se recomienda utilizar varillas de PVDF de grado de 150 ℃ (como Arkema Kynar 1000), lo que aumenta la temperatura de distorsión por calor a 170 ℃ y mantiene una tasa de retención de resistencia de >85 % después de 10 años de uso a 120 ℃.

Resistencia a los rayos UV: las varillas de PVDF utilizadas en soportes fotovoltaicos para exteriores deben tener negro de humo o estabilizadores UV añadidos. Después de 10 años de exposición al aire libre, el índice de amarilleamiento ΔE <2 y la tasa de retención de propiedades mecánicas es >90 % (no se necesita adición para uso en interiores).

P3: En el tratamiento ambiental de aguas residuales, se utilizan varillas de PVDF en el eje principal de un raspador de lodos (en contacto con aguas residuales arenosas). ¿Cómo se puede prevenir el desgaste?

R: Esto se puede abordar mediante una estrategia dual de "selección de materiales + protección de superficies":

Materiales: Utilice varillas de PVDF resistentes al desgaste (con partículas de carburo de silicio añadidas) o compongalas con acero al carbono (por ejemplo, tubos de acero recubiertos de PVDF, con una capa exterior de PVDF de 1 a 2 mm de espesor y una capa interior de acero al carbono que soporta carga).

Proceso: pulir la superficie del husillo para reducir la adhesión de partículas de arena; gire el husillo periódicamente para asegurar una distribución uniforme del desgaste; Trate previamente las aguas residuales (instale un hidrociclón separador de arena) para reducir la concentración de partículas de arena.