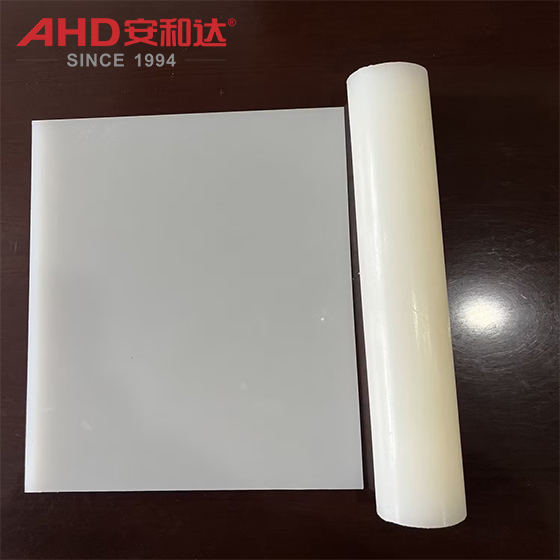

Debido a su excelente rendimiento, las láminas de PVDF se utilizan ampliamente en componentes resistentes a la corrosión y a las altas temperaturas en entornos hostiles:

Industria química: Revestimientos de reactores, bridas de tuberías, deflectores de tanques, componentes de bombas y válvulas resistentes a la corrosión (como juntas e impulsores).

Protección ambiental y tratamiento de agua: placas de soporte de empaque de torre de depuración de gases residuales, deflectores anticorrosión del tanque de tratamiento de aguas residuales, capas de soporte de membrana de ósmosis inversa (que requieren alta pureza). Nueva Energía (Fotovoltaica/Batería de Litio): Marcos de módulos fotovoltaicos (resistentes al envejecimiento por rayos UV), tuberías de electrolitos de baterías de litio (resistentes a ácidos y álcalis).

Electrónica y semiconductores: tuberías de suministro de reactivos de alta pureza, revestimientos de equipos de salas blancas (baja precipitación de iones).

Ⅳ . Uso y procesamiento secundario de la lámina de fluoruro de polivinilideno

1. Uso básico

Las láminas de PVDF se pueden utilizar directamente como componentes estructurales o combinarse con otros materiales. Los procesos de formación comunes incluyen:

Corte Mecánico: Corte a las dimensiones requeridas mediante herramientas de carburo o láser.

Conformado por soldadura: Ensamblaje de recipientes o tuberías de gran tamaño mediante soldadura por aire caliente, soldadura por láser o termoformado.

Termoformado: ablandamiento calentando a 180 ~ 200 ℃, luego vacío o presión formando formas irregulares (como codos, deflectores).

2. Viabilidad y precauciones para el procesamiento secundario

Las láminas de PVDF pueden someterse a un procesamiento secundario, pero el proceso debe ajustarse según sus características:

Mecanizado Mecánico (Corte, Taladrado, Torneado)

Las herramientas deben estar hechas de carburo (como carburo de tungsteno) o recubiertas de diamante para evitar que los bordes se derritan debido al calor por fricción a alta velocidad.

Al perforar, se recomienda una velocidad de avance baja (500 ~ 1000 rpm) y se debe utilizar refrigerante (como agua desionizada) para enfriar.

Al girar, controle la velocidad del husillo (200~500 rpm) y la velocidad de avance (0,1~0,3 mm/r) para evitar que el material se pegue a la herramienta.

Trabajo en caliente (doblado en caliente, termoformado)

La temperatura de calentamiento debe controlarse estrictamente: el punto de fusión del PVDF es de aproximadamente 170 ~ 190 ℃, la temperatura de reblandecimiento es de aproximadamente 150 ℃ y la temperatura de procesamiento recomendada es de 180 ~ 200 ℃ (evite exceder los 220 ℃ para evitar la descomposición).

El molde debe recubrirse con un agente desmoldante fluorado (como un aerosol de PTFE) para evitar que se pegue.

Después de formar, enfríe lentamente para evitar grietas por tensión interna.

Soldadura (soldadura por aire caliente, soldadura por láser)

Antes de soldar, limpie la superficie con acetona o alcohol (para eliminar el aceite y el polvo) para asegurarse de que las superficies de contacto estén libres de impurezas.

Temperatura de soldadura con aire caliente: 250~300℃, velocidad del aire: 3~5 L/min. El material de la varilla de soldadura debe ser consistente con el material base (p. ej., varilla de soldadura de PVDF).

La potencia de la soldadura láser debe coincidir (generalmente entre 50 y 150 W) para evitar el sobrecalentamiento y las quemaduras.

Ⅴ. Precauciones clave

Evite la descomposición a alta temperatura: el PVDF libera gases tóxicos (HF) por encima de 260 ℃. Asegure la ventilación y use máscaras protectoras durante el procesamiento o la soldadura.

Controle la tensión interna: se recomienda el recocido (120 ~ 150 ℃ durante 2 horas) después del procesamiento secundario (como doblar y estampar) para reducir la concentración de tensión y el agrietamiento posterior.

Medidas de protección: Recoja el polvo de PVDF generado durante el procesamiento con una aspiradora (evite la inhalación). Lave la piel con agua y jabón después del contacto (el PVDF en sí no es tóxico, pero el polvo puede irritar las membranas mucosas).

Selección y combinación: elija el grado adecuado (p. ej., de uso general, de alta pureza, resistente al desgaste) según el escenario de aplicación. Por ejemplo, la industria de los semiconductores requiere placas de PVDF de alta pureza con baja precipitación de iones.

Resumen

Las láminas de plástico PVDF son un material de alto rendimiento y resistente a la corrosión ampliamente utilizado en entornos industriales hostiles debido a su resistencia química, resistencia a altas temperaturas y facilidad de procesamiento. El procesamiento secundario es posible, pero la temperatura y los procesos deben controlarse estrictamente para evitar daños a las propiedades del material. En aplicaciones prácticas, seleccione el grado apropiado según el escenario específico y preste atención a la seguridad y protección del procesamiento.

Hojas y varillas de PVDF, alguien las llama Hojas y varillas de Kynar.