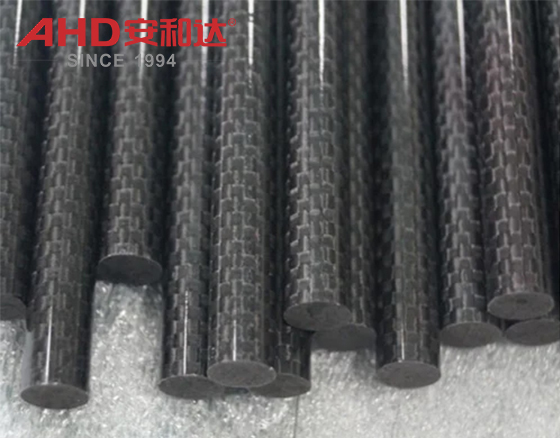

Es posible que esté familiarizado con varios plásticos de ingeniería, pero las varillas de fibra de carbono no son simplemente "varillas de plástico". Son componentes estructurales de alto rendimiento hechos de fibra de carbono y resina de alta resistencia, que poseen una resistencia y rigidez extremadamente altas por unidad de peso; su resistencia específica es más de cinco veces mayor que la del acero. En aplicaciones críticas que exigen peso ligero, alta resistencia, larga vida útil y resistencia a la corrosión, es la mejor opción insustituible.

En campos como drones, robótica, equipos deportivos de alta gama, instrumentos de precisión y electrónica de consumo de alta gama, determina directamente los límites de rendimiento y la confiabilidad de los productos. Esto significa que su mercado objetivo no es un mercado general, sino un nicho de mercado profesional e industrial de alto valor agregado, altamente especializado, relativamente insensible al precio y de rápido crecimiento.

La introducción de la varilla de fibra de carbono de AHD es clave para desbloquear este mercado de alto valor.

La amplia aplicación de las varillas de fibra de carbono maciza se debe a sus excelentes propiedades materiales:

Ⅱ. Áreas de aplicación comunes

En base a las características anteriores, sus aplicaciones son muy amplias:

Aeroespacial: Brazos de drones, componentes estructurales de fuselajes, piezas de aviones pequeños, soportes de satélites, etc., para reducción de peso y mejora de la eficiencia.

Industria y Robótica: Brazos robóticos, varillajes, ejes de transmisión, marcos livianos, ejes de recogida. La alta rigidez y la baja inercia pueden mejorar la velocidad y la precisión del movimiento.

Equipamiento deportivo: Cañas de pescar, flechas, postes para tiendas de campaña, bastones de trekking, piezas de bicicletas, mástiles de veleros, etc.

Electrónica de consumo: palos selfie para teléfonos móviles, componentes de cardán, marcos de soporte especiales, etc.

Maquetas y Control Remoto RC: Chasis de aeromodelismo, componentes de refuerzo de chasis de vehículos, etc.

Investigación Médica y Científica: Varillas de soporte para equipos médicos, componentes protésicos, sondas no magnéticas para laboratorios, etc.

Ⅲ. ¿Se puede mecanizar?

Las varillas de fibra de carbono no son tan fáciles de mecanizar como los metales. Un manejo inadecuado puede provocar grietas, delaminación y rebabas, lo que debilita significativamente su resistencia.

Métodos de mecanizado comunes:

Corte: Utilice muelas abrasivas de diamante, una sierra cortadora de fibra de carbono específica o una sierra de cinta. El corte en húmedo es obligatorio o se debe utilizar un potente sistema de extracción de polvo para evitar la inhalación de polvo nocivo y minimizar las rebabas.

Perforación: Utilice brocas recubiertas de carburo o diamante con un avance bajo. Apoye la pieza de trabajo por debajo para evitar la delaminación en el punto de salida.

Torneado/Esmerilado: El torneado a pequeña escala se puede realizar en una máquina herramienta utilizando herramientas de carburo o esmerilado manual con papel de lija/bloques de esmerilado. También es necesario el control del polvo.

Métodos de mecanizado inadecuados: Doblado, estampado, roscado (se pueden añadir conectores metálicos en los extremos), etc.

Ⅳ. Precauciones: ¡Muy importante!

Protección contra el polvo: El polvo de fibra de carbono generado durante el mecanizado es fino y afilado, irrita el tracto respiratorio, la piel y los ojos y puede provocar cortocircuitos eléctricos. Use una máscara (preferiblemente una máscara contra el polvo) y gafas protectoras, y opere en un ambiente bien ventilado o con una aspiradora.

Prevenir la delaminación: Evite impactos radiales o compresión. Utilice mandíbulas suaves o almohadillas al sujetar, aplicando fuerza uniformemente.

Conciencia de anisotropía: el diseño y el uso deben garantizar que la dirección de la fuerza principal se alinee con la dirección de la fibra. Evite fuerzas laterales excesivas.

Métodos de conexión: Las conexiones entre varillas de fibra de carbono o con metal generalmente no son por soldadura directa ni roscadas.

Uso recomendado: Adhesivos especializados: Como adhesivos estructurales epoxi; las superficies de unión deben limpiarse y lijarse.

Conexiones mecánicas: utilice conectores metálicos con rosca interna y conéctelos al cuerpo de la varilla mediante envoltura preimpregnada y curado o adhesivo de alta resistencia. Este es el método más confiable.

Conductividad: tenga en cuenta el posible riesgo de cortocircuito debido a la conductividad; Se requiere aislamiento cuando se utiliza cerca de aparatos eléctricos.

Ⅴ. Pautas de solicitud

Defina los requisitos: determine si el requisito del núcleo es peso ligero, alta resistencia, alta rigidez o baja expansión térmica. La fibra de carbono no suele ser la opción "más barata", sino más bien una opción "orientada al rendimiento".

Selección: Elija el diámetro de la varilla y el espesor de la pared (varillas macizas de fibra de carbono o tubo de fibra de carbono) en función de la carga. Tenga en cuenta que los tubos redondos de fibra de carbono (tubos huecos) tienen una mayor rigidez a la flexión para el mismo peso que las varillas sólidas y tienen aplicaciones más amplias.

Diseño de conexión: esto es crucial para una aplicación exitosa. Priorizar diseños que utilicen juntas metálicas para las conexiones. Por ejemplo, fije juntas de aleación de aluminio/acero inoxidable a ambos extremos de la varilla mediante adhesivo o moldura y luego conecte las juntas a otros componentes mediante roscas.

Evite la tensión directa: al diseñar la estructura, la varilla de fibra de carbono debe soportar principalmente fuerzas axiales de tracción o compresión y cargas de flexión, evitando cargas de torsión (a menos que sean tubos antitorsión especialmente diseñados) y corte directo.

Protección: La superficie se puede lijar ligeramente para aumentar la adherencia y recubrir con barniz o pintura para protegerla contra rayones.

Las varillas de fibra de carbono son un material estructural de alto rendimiento, y sus aplicaciones principales aprovechan su alta resistencia axial específica y su alto módulo específico para lograr un mayor peso y rigidez. La clave para una aplicación exitosa radica en comprender su anisotropía, emplear métodos de unión correctos (uniones adhesivas o uniones mecánicas) e implementar estrictas medidas de protección contra el polvo y prevención de delaminación durante el procesamiento secundario. Para la mayoría de los aficionados o aplicaciones, se recomienda comprar varillas de tamaño estándar y realizar principalmente operaciones de corte y unión, confiando las uniones complejas a fabricantes profesionales.