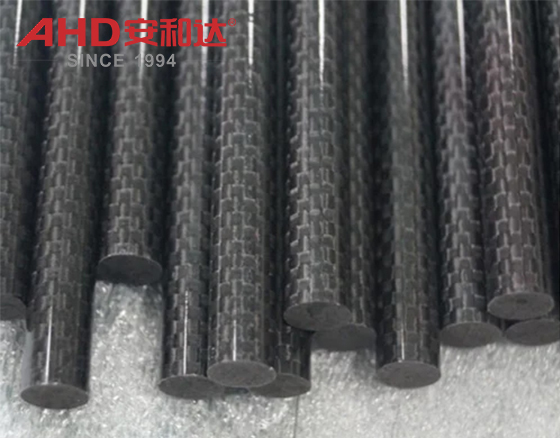

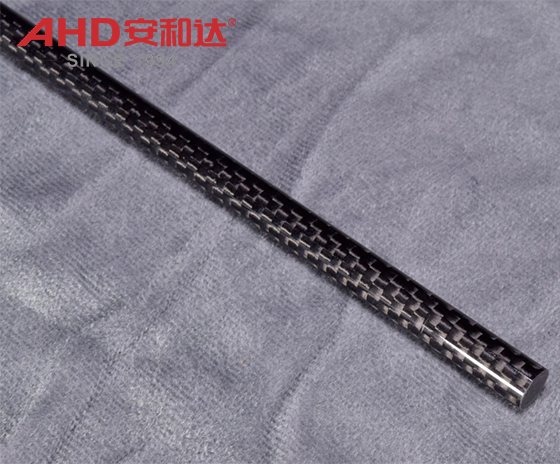

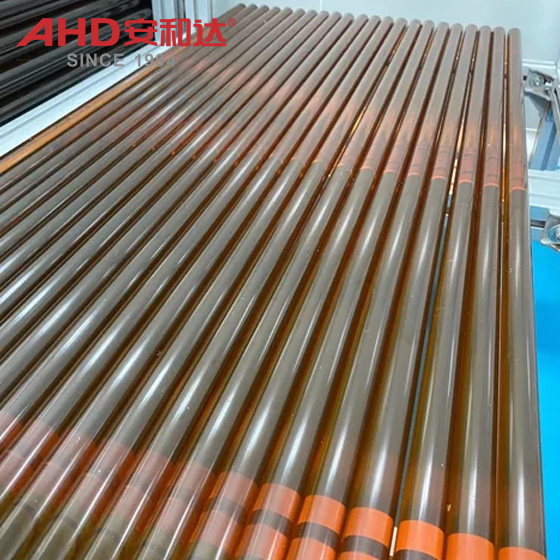

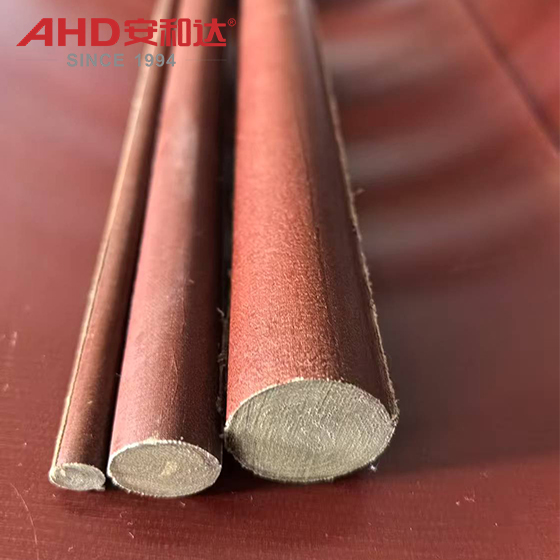

Carbonfiber Rod es un material con forma de varilla de alto rendimiento fabricado a partir de fibra de carbono y una matriz de resina que contiene más del 95 % de carbono. Es un material central para componentes estructurales livianos y de alta resistencia.

Ⅰ. Características principales

Ligero y de alta resistencia: la densidad es de solo 1,5-1,7 g/cm³ (1/4 de la del acero), la resistencia a la tracción supera los 3000 MPa (6-12 veces la del acero) y la resistencia específica supera con creces a los materiales tradicionales.

Resistencia ambiental: Resistente a la corrosión ácida, alcalina y salina; la vida útil supera los 15 años en ambientes húmedos o con niebla salina; Coeficiente de expansión térmica extremadamente bajo (≤1×10⁻⁶/℃) de -50 ℃ a 150 ℃, exhibiendo una estabilidad dimensional extremadamente alta.

Adaptabilidad funcional: La rigidez se puede ajustar mediante la orientación de la fibra (p. ej., alta resistencia axial, tenacidad radial), al mismo tiempo que posee conductividad eléctrica (resistividad de volumen ≤10⁻³ Ω・cm) y resistencia a la fatiga (más de 10⁶ ciclos).

Limitaciones: alto costo, débil resistencia al impacto lateral y proceso de conexión complejo con componentes metálicos.

Ⅱ. Método de fabricación de varillas de fibra de carbono sólidas (tomando como ejemplo el proceso de pultrusión convencional)

Inmersión: Los haces continuos de fibras de carbono se sumergen en una resina matriz, como la resina epoxi, hasta que estén completamente impregnados;

Conformación: Los haces de fibras impregnadas se pasan a través de un molde calentado, que dispone las fibras en forma de varilla;

Curado: La resina se cura a alta temperatura (aproximadamente 150 ℃) en el molde, formando una varilla dura;

Corte: Las varillas continuas pultruidas se cortan en longitudes específicas según sea necesario.

Ⅲ. Solicitud

Equipo deportivo: Cañas de pescar (alta sensibilidad), palos de golf (ligeros), esquís (resistencia al impacto);

Aeroespacial: soportes para satélites, estructuras de drones (reducción de peso), componentes estructurales de aeronaves;

Industria/Infraestructura: barras de refuerzo de puentes, ejes de transmisión de equipos químicos (resistencia a la corrosión), varillas de refuerzo de palas de turbinas eólicas;

Bienes de Consumo: Postes de tiendas de campaña, refuerzos para mástiles de guitarras (prevención de deformaciones), fijadores externos de dispositivos médicos (buena biocompatibilidad).

Sus principales ventajas son "ligero, fuerte y estable". Resuelve los problemas de que los metales tradicionales son "pesados y propensos a oxidarse" y también compensa las deficiencias de los plásticos que tienen "rigidez insuficiente", lo que lo convierte en uno de los materiales preferidos para aplicaciones livianas de alta gama.

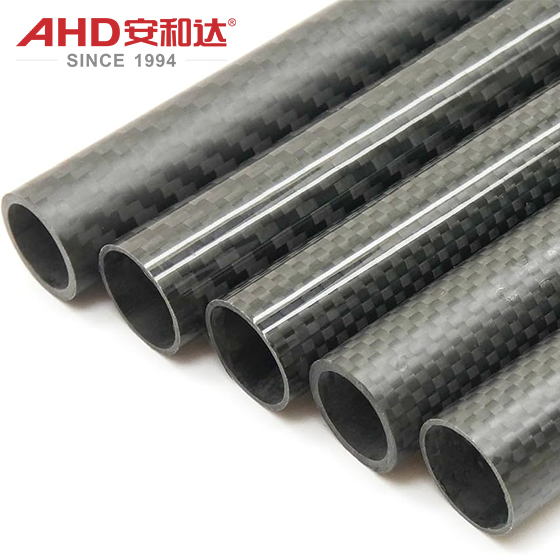

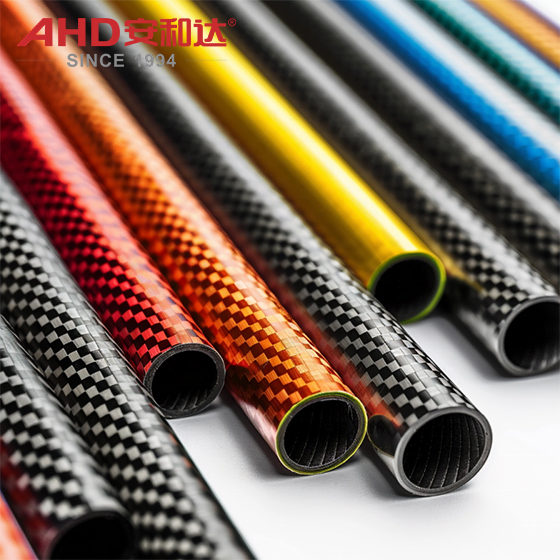

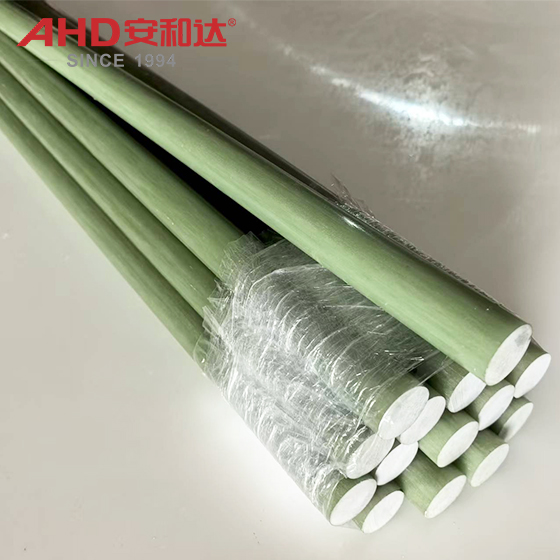

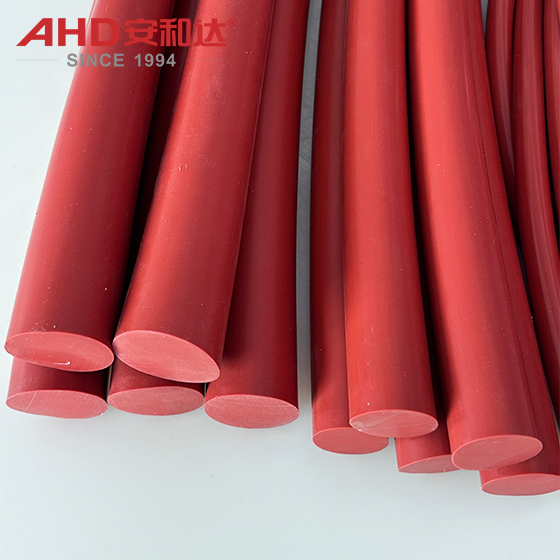

Ⅳ. Fabricación de tubos de fibra de carbono

Los tubos de fibra de carbono son materiales tubulares de alto rendimiento fabricados a partir de fibra de carbono como refuerzo y resina como matriz mediante un proceso compuesto. Son uno de los componentes estructurales típicos de los materiales compuestos de fibra de carbono.

Métodos de fabricación de tubos redondos de fibra de carbono (procesos convencionales)

Método de bobinado: haces de fibras de carbono impregnadas de resina (preimpregnados) se enrollan en un mandril en un ángulo diseñado, controlando el número de capas/espesor;

Curado: El mandril enrollado se calienta (120-180 ℃) para curar la resina, formando una pieza en bruto tubular;

Desmoldeo/Postprocesamiento: Después del enfriamiento, se retira el mandril, se cortan ambos extremos y se pule la superficie para obtener el tubo terminado.