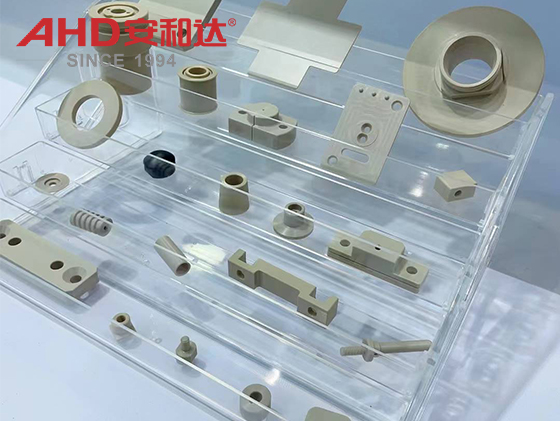

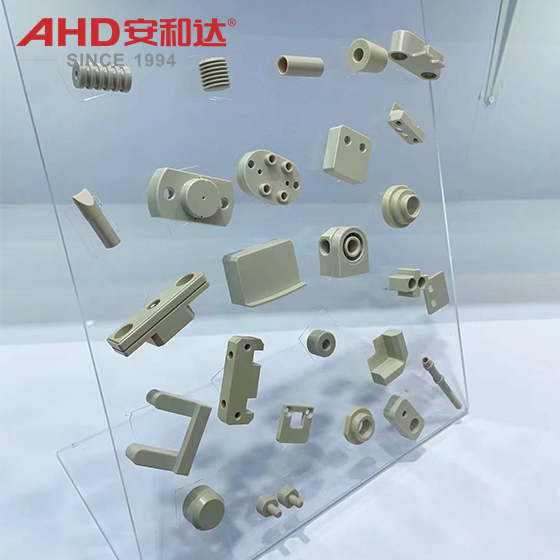

PEEK PIEZAS

-

Marca:AHDCantidad de pedido mínima:KilogramModel No:AHD-Peek Plastic Partstransporte:Ocean,Land,Air,ExpressPaquete:embalaje de exportaciónApoyo sobre:3000 tons/monthLugar de origen:PORCELANAproductividad:3000 tons/monthComo fabricante líder de moldeo por inyección de PEEK y mecanizado CNC, nos especializamos en la producción de piezas moldeadas por inyección de PEEK de alto rendimiento y piezas de mecanizado CNC para industrias que requieren resistencia mecánica,...

-

Marca:AHDCantidad de pedido mínima:KilogramModel No:AHD-Peek Plastic Partstransporte:Ocean,Land,Air,ExpressPaquete:embalaje de exportaciónApoyo sobre:3000 tons/monthLugar de origen:PORCELANAproductividad:3000 tons/monthLos engranajes, cojinetes y otros componentes de transmisión de PEEK (polieteretercetona), gracias a su resistencia a altas temperaturas, baja fricción, resistencia a la corrosión y propiedades livianas, se han convertido en una alternativa de alta...

-

Marca:AHDCantidad de pedido mínima:KilogramModel No:AHD-Peek Plastic Partstransporte:Ocean,Land,Air,ExpressPaquete:Embalaje de exportaciónApoyo sobre:3000 tons/monthLugar de origen:PORCELANAproductividad:3000 tons/monthComo plástico de ingeniería especializado de alto rendimiento, PEEK (polieteretercetona) se usa ampliamente en campos de fabricación de alta gama con estrictos requisitos de rendimiento de materiales debido a sus ventajas únicas, que incluyen...

-

Marca:AHDCantidad de pedido mínima:KilogramModel No:AHD-Peek Plastic Partstransporte:Ocean,Land,Air,ExpressPaquete:Embalaje de exportaciónApoyo sobre:3000 tons/monthLugar de origen:PORCELANAproductividad:3000 tons/monthEl procesamiento de PEEK (polieteretercetona) en piezas terminadas (como piezas mecánicas, implantes médicos y componentes electrónicos) es la implementación práctica de sus propiedades de alto rendimiento. La estructura molecular única y el...

-

Marca:AHDCantidad de pedido mínima:KilogramModel No:AHD-Peek Plastic Partstransporte:Ocean,Land,Air,ExpressPaquete:Embalaje de exportaciónApoyo sobre:3000 tons/monthLugar de origen:PORCELANAproductividad:3000 tons/monthPEEK (polieteretercetona) es un plástico de ingeniería especializado de alto rendimiento. Sus propiedades principales, que incluyen resistencia a altas temperaturas, alta resistencia, resistencia química y biocompatibilidad, lo convierten en una...

- PIEK PIEZAS DE PRÁCTICO PIEZAS Altas preformas

- Rodamientos de engranajes de piezas de vista de mecanizado CNC personalizables

- Piezas de vista de mecanizado duraderas piezas de vista personalizadas

- Componente de vista de mecanizado CNC personalizable

- Piezas de vista de mecanizado CNC de precisión personalizable

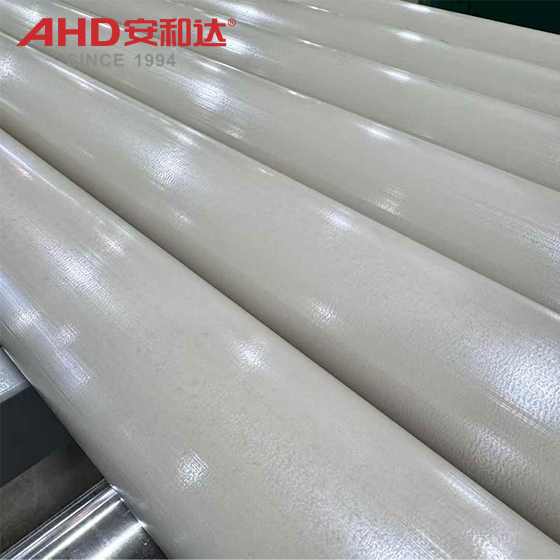

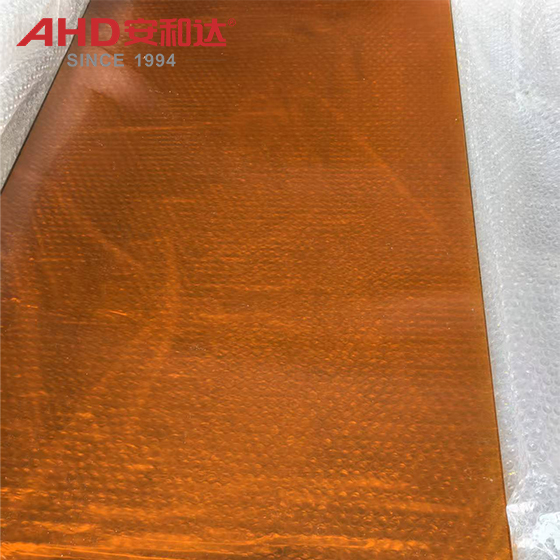

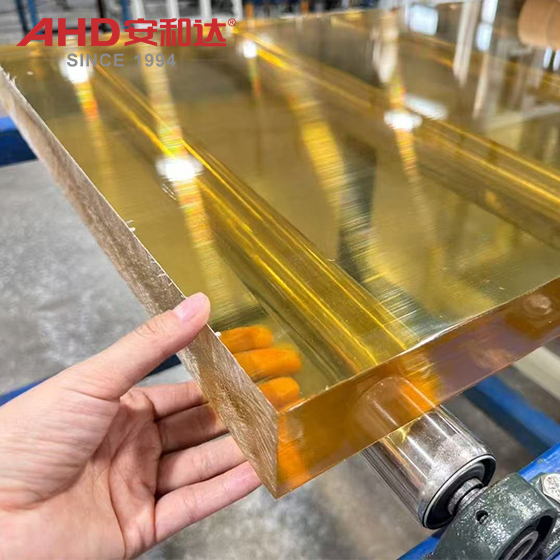

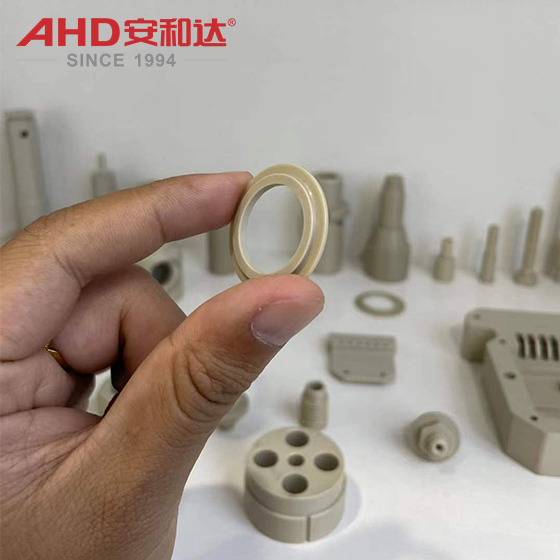

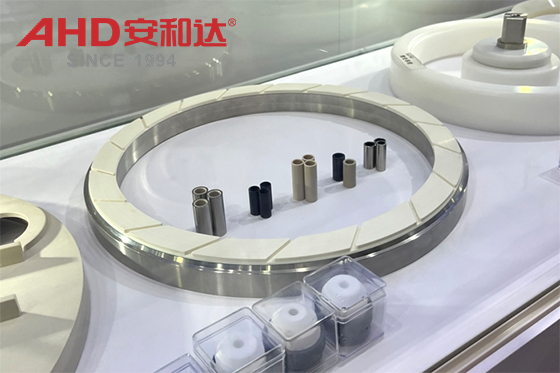

PEEK se suministra en su color natural marrón claro; puede pigmentarse de negro, pero al hacerlo se degradan algunas de sus propiedades mecánicas. PEEK también se puede modificar con rellenos como fibra de vidrio o fibra de carbono, lo que aumenta la resistencia y rigidez del PEEK pero reduce su flexibilidad.

PEEK puede ser un desafío para el moldeo por inyección debido a sus requisitos de procesamiento a alta temperatura. Si no se mantienen las temperaturas de procesamiento adecuadas, este plástico moldeado por inyección puede ser más propenso a sufrir fatiga y agrietamiento por tensión. PEEK también es un material de costo relativamente alto porque es un plástico especial, por lo que sus aplicaciones son limitadas.

Ventajas de las piezas de plástico PEEK : moldeo por inyección

A pesar de estos desafíos, el moldeo por inyección de PEEK produce piezas de plástico con resistencia a altas temperaturas, excelentes propiedades mecánicas y biocompatibilidad. Los ejemplos incluyen equipos quirúrgicos y sellos de alta temperatura para motores de aviones. A continuación se enumeran una lista de los beneficios del material:

Resiste la esterilización médica

Hay muchas formas de esterilizar piezas de dispositivos y equipos médicos, incluida la irradiación gamma, el calor seco, el óxido de etileno y el autoclave, y PEEK resiste todos estos métodos de esterilización.

Biocompatibilidad

PEEK de grado médico es un material inerte y biocompatible que se utiliza en cajas espinales y otros implantes. Es transparente a los rayos X y no se degrada fácilmente dentro del cuerpo humano durante largos períodos de tiempo. Sin embargo, no todos los grados de PEEK son adecuados para aplicaciones médicas.

Resistencia a altas temperaturas

PEEK tiene un punto de fusión de 343°C y una temperatura de deflexión del calor de 336°C. Con su estructura semicristalina, PEEK también tiene un punto de fusión bien definido y puede mantener su integridad estructural en un amplio rango de temperaturas.

Baja emisión de gases

PEEK no libera gas atrapado cuando se expone a ambientes de alta temperatura o condiciones de vacío. Además, la resistencia química del PEEK garantiza que no desprenda gases debido a la corrosión o la exposición prolongada a la humedad.

Resistencia al desgaste

PEEK es altamente resistente al desgaste debido a su alta dureza (87,5 Shore D), baja fricción y estructura semicristalina. Aun así, el PEEK se combina a menudo con rellenos como fibra de carbono o PTFE para mejorar aún más su resistencia al desgaste en aplicaciones especialmente exigentes.

Resistencia química

PEEK puede resistir la exposición a la mayoría de los ácidos, bases, productos químicos inorgánicos e hidrocarburos. Sin embargo, no puede resistir los ácidos crómico, nítrico, fluorhídrico y sulfúrico. Los productos químicos inorgánicos como el bromo, el cloro, el flúor y el sodio caliente también degradan el PEEK.

Resistencia química

PEEK puede resistir la exposición a la mayoría de los ácidos, bases, productos químicos inorgánicos e hidrocarburos. Sin embargo, no puede resistir los ácidos crómico, nítrico, fluorhídrico y sulfúrico. Los productos químicos inorgánicos como el bromo, el cloro, el flúor y el sodio caliente también degradan el PEEK.

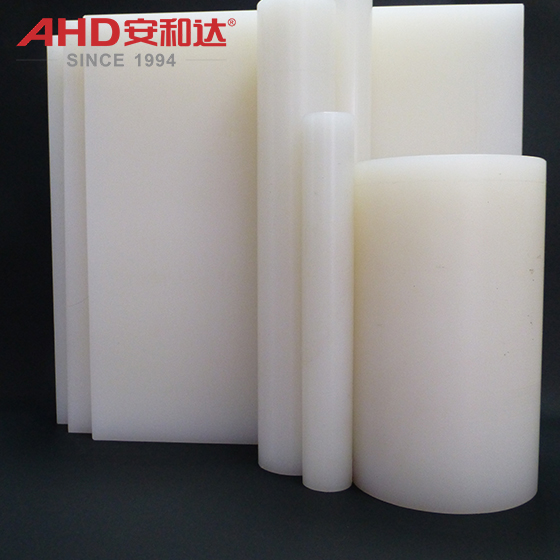

Piezas de procesamiento de plástico PEEK

Las piezas mecanizadas de plástico PEEK requieren un procesamiento adecuado del material para evitar defectos. Las siguientes secciones contienen pautas de procesamiento que deben seguir los moldeadores de inyección y consideraciones que los diseñadores de piezas deben comprender.

Humedad

La resina PEEK absorbe la humedad y debe secarse completamente antes de comenzar el moldeo por inyección; en general, el PEEK debe secarse hasta un contenido de humedad inferior al 0,02 %. Los moldeadores por inyección pueden alcanzar este nivel de humedad colocando el material en un horno durante 2 a 3 horas a 160 °C.

Control de temperatura

PEEK tiene altas temperaturas de procesamiento que oscilan entre 350°C y 400°C. Los moldes deben mantenerse a temperaturas de hasta 200 °C para evitar defectos en las piezas, y un control deficiente de la temperatura puede causar un problema conocido como enfriamiento rápido, que crea áreas adicionales de PEEK amorfo y, en última instancia, da como resultado piezas de menor calidad.

Los materiales PEEK rellenos plantean consideraciones especiales. Por ejemplo, algunos compuestos de PEEK rellenos de vidrio tienen una estabilidad térmica reducida, lo que significa que pueden degradarse si se exponen a altas temperaturas de procesamiento durante períodos prolongados.

Presión de inyección

La presión de inyección óptima para PEEK depende del grado del material, la máquina de moldeo por inyección y el diseño del molde. Las presiones de inyección pueden alcanzar hasta 2000 bar, pero se pueden reducir aumentando la temperatura o la velocidad de inyección. Después de la inyección, se debe mantener la presión de mantenimiento para reducir la aparición de defectos como huecos o marcas de hundimiento.

Contracción

La contracción es una parte normal del proceso de moldeo por inyección, pero se puede reducir aumentando la presión de inyección y la presión de mantenimiento posterior. Los rellenos de fibra de carbono pueden reducir la contracción general, pero un gran volumen de rellenos puede provocar que las piezas se deformen.

Triunfando con el moldeo por inyección de PEEK

PEEK es un material caro que se utiliza para aplicaciones exigentes. Por eso es importante diseñar para la capacidad de fabricación y trabajar con un moldeador de inyección capacitado para asegurarse de que sus piezas se fabriquen correctamente a la primera.

Plástico de ingeniería avanzada